智能设备集成解决方案

聚焦非智能化设备自动改造

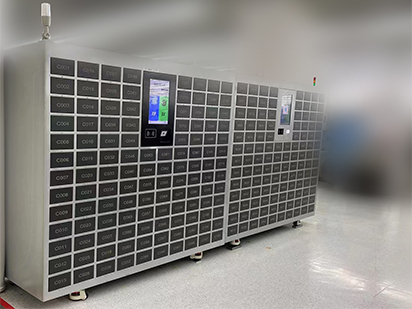

深圳红宇定制型智能氮气柜

作用:给原料提供无氯、干爆的保存环境,防止原料发生化学反应或变质;对精密机械零件可防止其受到氧化和腐蚀,确保零件性能和使用寿命。

功能/特色介绍 :根据用户/项目需求及结合生产现场环境定制的低能耗,环保,防静电的智能氮气柜。

氮气柜方案采用树莓派系统:独立,成本低,易构建,系统集成了多种采集程序,同时配备了传感方案,功能强大而且小巧, 易安装,接口丰富, 性能优良 ,可为不同的平台系统提供采集数据依据.

硬件方面:

1.支持柜体自定义设计,可根据用户的实际需要提供不同的柜体和储物格布局设计

2.柜体采用304不锈钢材料

3.柜门采用防静电及硅胶密封条,确保防静电及良好的密封效果,防止氮气泄漏。

4.密封及氮气柜等特殊需求支持

5.支持多台主副柜体串并联,支持后续扩展。

6.内置15.6寸的触摸屏操作终端

7.集成智能卡读卡器、条码扫描仪、三色报警灯,电池,漏电保护等外围设备

软件系统:

1.支持物料分类的高度自定义,包括物料的分类、名称、展示图片等信息,

2、支持精确库存管理(每个物料都有唯一条码)或模糊库存管理(无条码的,或无唯-条码的物料)

3.支持物料的状态自定义管理。

4.支持存取时的自定义元数据录入和管理,并支持录入数据的校验和编码转换

5.支持存取流程的自定义。

6.支持用户基础数据的统一导入和独立的用户授权管理,实现基于用户工卡的快速身份验证。

7.支持柜组及库存的集中管理,可选择独立或集中部署柜组管理后台数据库及服务

8.支持对外联动接口,可由第三方系统进行库存查询和进行存取操作。

9.支持选择Windows或Linux作为终端控制系统。

10,提供中英文或其它语言定制。

11.高精度传感器实时监测柜内环境参数,如氮气浓度、湿度、温度等,并通过控制系统自动调节氮气输入和排气装置,确保氮气柜在高效运行

12 设置报警系统当柜内环境参数超出设定范围时,报警系统会自动启动,提醒操作人员及时处理。

13.数据记录与导出可选配数据记录仪,记录历史数据并导出分析报告,便于追溯和问题分析

半导体用智能氮气柜的项目背景与需求分析

1.1 半导体行业背景

在半导体制造过程中,许多关键材料和部件对空气中的氧气(O₂)和水分(H₂O) 极度敏感。这些材料的氧化或吸湿会导致产品良率急剧下降。

敏感材料包括:晶圆(特别是已涂胶的)、光刻胶、化学品前驱体(CVD/ALD源)、封装材料、键合线、引线框架等。

传统解决方案的不足:普通防潮柜只能控制湿度,无法隔绝氧气;而手动操作的氮气柜存在环境波动大、依赖人工记录、无法追溯等问题,不符合半导体自动化与数据化的高标准要求。

1.2 半导体业核心需求

超低湿与超低氧:为敏感材料提供持续、稳定的高纯氮气环境(通常要求O₂ < 1000ppm,露点温度 -40°C 至 -50°C 甚至更低)。

自动化与智能化:实现无人值守的自动控制、远程监控、故障预警和数据自动记录,无缝对接工厂的CIM/FAB系统。

高洁净度:柜内环境与氮气源需满足半导体洁净室等级要求,防止颗粒污染。

高可靠性与安全性:具备多重备份和报警机制,确保在设备故障或停电时,材料安全不受威胁。

追溯性:所有环境数据均有完整记录,可与每批次产品绑定,实现产品质量问题的反向追溯。

2. 半导体用智能氮气柜的系统总体设计

2.1 设计目标

构建一个“环境稳定、控制智能、数据可视、管理高效” 的半导体材料存储与处理支持系统,直接服务于良率提升和成本控制。

2.2 半导体用智能氮气柜的系统架构

感知与控制层:

智能氮气柜主体:高气密性柜体、专用阀门、高精度传感器(氧气、露点/湿度)、触摸屏控制器。

气体供应系统:中央氮气供应系统(推荐)或内置氮气发生器。

网络传输层:

通过工厂局域网或专用的IoT网络,采用SECS/GEM或Modbus TCP/IP等工业标准协议,将数据上传至监控服务器。

平台应用层:

本地/云端监控平台 (FDC):在工厂内部署或使用私有云,进行集中监控、数据分析和报表生成。

与MES/ERP/CIM系统集成:将氮气柜状态和环境数据与生产执行系统绑定,实现全面的产品履历追溯。

3. 半导体用智能氮气柜的核心组成部分与技术规格

3.1 智能氮气柜本体

柜体与结构:

材质:内外壳采用SUS304或更高级别的不锈钢,表面电解抛光(EP)处理,满足半导体洁净室抗腐蚀、防尘要求。

密封:采用全焊接结构或配备高性能氟橡胶密封圈,门体配备气动或磁力辅助密封,确保气密性。目标泄漏率:< 0.005 vol/hr。

洁净度:内部设计无死角,光滑处理,确保达到Class 10(ISO 4级)或更高的洁净标准。

防静电(ESD):内部货架和结构均采用防静电材料,防止静电积累损伤敏感器件。

气体系统:

供气方式(强烈推荐中央供气):

中央供气:连接工厂现有的高纯氮气(纯度≥99.999%)管道。这是最可靠、最经济、最能保证气源洁净度的方案。柜内需配备精密减压阀、流量计和两级过滤系统(颗粒物过滤器+除油过滤器)。

控制逻辑:采用持续微量吹扫 或 阈值触发式大流量吹扫 相结合的模式。在关门时维持微量吹扫以保持正压和纯度;在开门后,自动启动大流量吹扫模式,在最短时间内(如2-3分钟内)恢复设定环境。

3.2 智能监测与控制系统

传感器:

氧浓度分析仪:采用长寿命、高精度的电化学传感器或氧化锆传感器。测量范围:0-10000ppm,精度:±10ppm或读数的±1%。

露点仪/湿度传感器:采用高分子薄膜电容式或冷镜式露点仪。测量范围:-80°C ~ +20°C 露点,精度:±2°C。

控制系统 (PLC + HMI):

核心控制器:工业级PLC,负责接收传感器信号,控制气路阀门,执行复杂的控制逻辑。

人机界面 (HMI):柜门配备彩色触摸屏,实时显示O₂浓度、露点温度、柜内压力、阀门状态、历史曲线、报警信息等。

控制参数设定:可灵活设定O₂和露点的上下限报警值、吹扫流量、吹扫时间等。

3.3 数据管理与工厂系统集成

通信接口:标配Ethernet端口,支持 SECS/GEM、Modbus TCP/IP、OPC UA 等半导体行业标准通信协议。

数据记录:控制器内置存储,可记录长达数年的全部环境数据、所有门开关事件、所有报警事件,时间戳精确到秒。

工厂集成:

监控平台可实时显示全厂所有氮气柜的状态面板。

当发生报警时,系统可自动发送SMTP邮件或通过TCP/IP Socket向MES/CIM系统发送报警代码。

操作员在MES系统中扫描物料条码时,系统可自动调用API,查询该物料在存储期间的全部环境历史记录,并附于电子批记录(eRecord)中。

4. 实施部署方案

4.1 部署位置规划

光刻区 (Photo Bay):存放涂胶后、曝光前/后的晶圆。

化学品仓库:存放对水分敏感的光刻胶、CVD/ALD前驱体瓶。

封装与测试区:存放对湿气敏感的封装基板、塑封料、芯片。

CMP区:存放对氧化敏感的研磨垫/头等。

4.2 安装与调试流程

1. 现场确认:确认氮气气源点、电源、网络接口位置。确认洁净室地面承重与设备尺寸。

2. 设备就位与调平:在洁净室内由专业人员使用无尘工具进行安装。

3. 管路与线路连接:由持证人员连接高纯氮气管道,进行氦质谱检漏。连接电源和网络。

4. 系统初始化与测试:

通电,进行系统自检。

使用标准气体校准氧传感器。

使用标准露点发生器校准露点仪。

进行恢复时间测试:开门2分钟后关门,测试恢复到O₂<1000ppm所需的时间。

在监控平台和工厂MES测试机上验证数据通信和报警功能。

4.3 人员培训与SOP制定

培训对象:生产操作员、设备工程师、设施管理人员。

培训内容:日常存取物料流程、触摸屏基本操作、报警识别与初步处理、日常点检项目。

SOP制定:编写《智能氮气柜操作规程》、《智能氮气柜应急处理程序》等标准文件。

5. 典型应用场景与参数设定

场景一:光刻胶存储

要求:防止光刻胶吸湿导致粘度变化和曝光缺陷。

设定参数:O₂浓度 < 500ppm,露点温度 < -45°C。

场景二:金属化后晶圆存储 (如Cu, Al)

要求:防止金属布线氧化,导致接触电阻增大或开路。

设定参数:O₂浓度 < 200ppm,露点温度 < -40°C。

场景三:高端封装芯片临时存储

要求:防止焊盘氧化,影响后续键合或焊接质量。

设定参数:O₂浓度 < 1000ppm,露点温度 < -40°C。

6. 运营、维护与成本分析

日常运营:操作员通过HMI屏确认状态正常后,即可进行物料存取。

定期预防性维护 (PM):

每日:操作员目视检查。

每周:工程师检查压力、流量是否正常。

每季度:检查并更换进气端过滤器。

每半年/每年:由专业服务商进行传感器校准、气密性测试、全面性能验证。

成本效益分析:

投入成本:设备采购费、系统集成开发费、安装调试费。

运行成本:氮气消耗(中央供气成本较低)、电费、定期维护与耗材(传感器、过滤器)费用。

收益:

直接收益:显著降低因材料氧化/吸湿导致的报废,提升产品良率(哪怕提升0.1%,在半导体行业都意味着巨大的经济效益)。

间接收益:减少生产中断、实现无纸化数据管理、满足高端客户对制程控制的审计要求、提升工厂自动化形象。

本方案提出的半导体工厂智能氮气柜系统,绝非简单的存储设备升级,而是将物料管理从“被动保管”提升至“主动保障”的战略性举措。它通过创造一个稳定、纯净、可控的微环境,并与工厂的“数字神经中枢”(CIM/MES)深度集成,为保障半导体制造的高良率、高可靠性和全流程可追溯性提供了坚实的技术基础,是先进制造工厂不可或缺的关键基础设施。